فرآیند تولید سیمان از مهمترین دستاوردهای مهندسی در صنعت مصالح ساختمانی به شمار میرود. این فرآیند، پلی میان منابع طبیعی و نیازهای عمرانی بشر ایجاد کرده و امکان ساخت سازههای مقاوم و پایدار را فراهم ساخته است.

در این فرآیند، مواد معدنی مانند سنگ آهک، خاک رس و سایر ترکیبات طبیعی با دقت انتخاب، آمادهسازی و در طی مراحلی منظم شامل خردایش، اختلاط، پخت و آسیاب به مادهای چسبنده و کاربردی تبدیل میشوند که اساس شکلگیری بتن و بسیاری از ساختارهای مهندسی است.

تولید سیمان نهتنها بیانگر تلفیق دانش شیمی و مهندسی مواد است، بلکه نشاندهندهی پیشرفت فناوری در مسیر بهینهسازی انرژی، افزایش بهرهوری و حفظ کیفیت محصول نهایی نیز میباشد. بررسی دقیق مراحل تولید سیمان، درک عمیقتری از اهمیت این ماده و نقش حیاتی آن در توسعهی زیرساختهای مدرن فراهم میسازد.

تعریف سیمان و تاریخچه تولید سیمان

سیمان به عنوان یکی از بنیادیترین مصالح ساختمانی، مادهای چسبنده است که با ترکیبشدن با آب، ذرات مصالح سنگی را به یکدیگر پیوند میدهد و در نتیجه، ترکیبی سخت و پایدار به وجود میآورد. این ویژگی، سیمان را به عنصر اصلی در ساخت و سازهای عمرانی، زیرساختی و صنعتی تبدیل کرده است.

تاریخچهی تولید سیمان به هزاران سال پیش بازمیگردد؛ از دوران استفادهی سیمان های ابتدایی در تمدن روم باستان گرفته تا ظهور فناوری های مدرن در کوره های دوار و فرآیند های حرارت دهی پیشرفته. این تحولات، به تدریج موجب افزایش کیفیت، بهره وری و تنوع در تولید سیمان شدهاند.

در عصر حاضر، انواع گوناگونی از سیمان بر اساس ترکیب شیمیایی، ویژگیهای مکانیکی و کاربردهای تخصصی تولید میشوند. هر نوع سیمان متناسب با شرایط محیطی و نیازهای سازهای خاص، دارای عملکرد متفاوتی است.

نکتهی حائز اهمیت آن است که رعایت نسبت دقیق در اختلاط مواد اولیه، از جمله سنگ آهک، خاک رس و افزودنیهای معدنی، نقشی تعیینکننده در دوام، پایداری و کیفیت نهایی سیمان دارد.

بدینسان، سیمان نه تنها محصولی صنعتی بلکه عنصری مهم در شکلگیری تمدن و معماری مدرن محسوب میشود که توسعهی پایدار و ساخت و ساز ایمن به آن وابسته است.

مراحل تولید سیمان

در فرآیند تولید سیمان در صنعت، سنگها به خاکستر تبدیل میشوند و به دست متخصصان، سیمان تولید می شود. مراحل تولید سیمان به طور کلی شامل موارد زیر است:

- استخراج و خرد کردن مواد اولیه

- ترکیب مواد اولیه

- خشک کردن مواد

- کلسیناسیون (پخت)

- خنک کردن کلینکر

- افزودن مواد افزودنی

- آسیاب کردن

- بسته بندی و نگهداری

از ذرات ریز خاک، تا کلینکر داغ، دگرگونی ای ایجاد می شود و مصالحی با مقاومت، دوام و پایداری بالا در صنعت ساخت و ساز بوجود می آید. در نتیجهی این دگرگونی صنعتی، مصالحی پدید میآیند که بنیان استحکام سازه و جلوهی زیبایی شناسی معماری را توأمان در خود جای دادهاند.

- استخراج و خرد کردن مواد اولیه در فرآیند تولید سیمان

در آغاز فرآیند تولید سیمان، مواد اولیه شامل سنگ آهک، خاک رس و سایر ترکیبات معدنی مورد نیاز از معادن استخراج میشوند. این مواد پس از انتقال به کارخانه، تحت فرآوری اولیه قرار میگیرند تا برای مراحل بعدی آماده شوند. در این مرحله، سنگهای استخراجشده بهوسیلهی دستگاههای خردکن صنعتی، به قطعات کوچکتر و یکنواختتر تبدیل میگردند تا امکان اختلاط و واکنش شیمیایی مؤثر در مراحل بعدی فراهم شود.

- ترکیب مواد اولیه در فرآیند تولید سیمان

مواد اولیه اصلی در تولید سیمان، سنگ آهک و خاک رس هستند که بر اساس نسبتهای مشخص با یکدیگر ترکیب میشوند. این مخلوط، پایه و اساس تشکیل کلینکر را فراهم میسازد؛ کلینکری که بهعنوان مادهی میانی، نقش تعیینکنندهای در کیفیت سیمان نهایی دارد.

به منظور بهبود ویژگیهای شیمیایی و دستیابی به ترکیب بهینه، گاه از مواد اصلاحکنندهای مانند سنگ آهن یا بوکسیت نیز به مقدار محدود استفاده میشود تا ترکیب شیمیایی کلینکر به حالت مطلوب و پایدار برسد.

- خشک کردن مواد در فرآیند تولید سیمان

یکی از مراحل مهم در فرآیند تولید سیمان، خشککردن مواد اولیه است. مواد آسیابشده، پیش از ورود به کوره، باید از رطوبت آزاد شوند تا از بروز اختلال در فرآیند پخت جلوگیری گردد. این مرحله معمولاً با بهرهگیری از گازهای داغ خروجی کورهی اصلی یا کورههای خشککن مجزا انجام میشود. انجام صحیح عملیات خشکسازی، ضمن حذف رطوبت اضافی، موجب افزایش راندمان حرارتی کورهی اصلی و بهبود کیفیت کلینکر تولیدی میگردد.

- کلسیناسیون (پخت) در فرآیند تولید سیمان

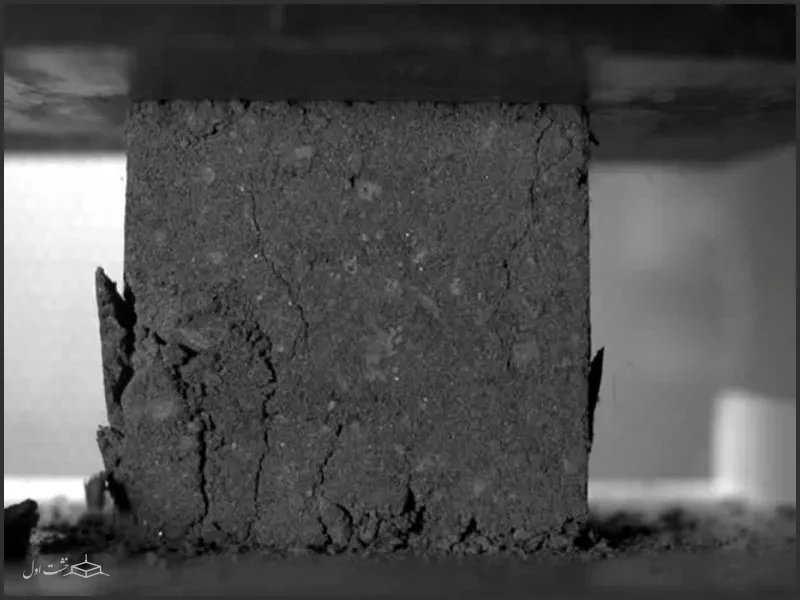

در مرحلهی کلسیناسیون از فرآیند تولید سیمان، مخلوط خشکشدهی مواد اولیه درون کوره تا دمایی در حدود ۱۴۵۰ درجهی سانتیگراد حرارت داده میشود. در این مرحله، مجموعهای از واکنشهای شیمیایی پیچیده رخ میدهد که طی آن، ترکیبات اولیه به ترکیبات جدید و پایدار سیمانی تبدیل میشوند. حاصل این واکنشها مادهای به نام کلینکر است که اساس تولید سیمان را تشکیل میدهد.

- خنک کردن کلینکر در فرآیند تولید سیمان

پس از خروج کلینکر از کوره، لازم است این مادهی داغ به سرعت خنک شود تا از بروز واکنشهای ناخواستهی شیمیایی جلوگیری گردد. فرآیند خنکسازی سریع، دمای کلینکر را تا حد مطلوب کاهش داده و آن را برای ورود به مرحلهی آسیاب و افزودن مواد تکمیلی آماده میسازد. این عملیات معمولاً با استفاده از سیستمهای خنککنندهی هیدرولیکی یا جریان هوای سرد انجام میگیرد.

در مجموع، کنترل دقیق مرحلهی خنکسازی کلینکر نقش تعیینکنندهای در پایداری ساختار بلوری آن داشته و از تغییرات نامطلوب در ترکیب شیمیایی و فیزیکی سیمان نهایی جلوگیری میکند.

- افزودن مواد افزودنی در فرآیند تولید سیمان

مواد افزودنی از اجزای مؤثر در ترکیب سیمان به شمار میآیند که بهمنظور بهبود ویژگیهای فیزیکی و شیمیایی آن در فرآیند تولید مورد استفاده قرار میگیرند. این مواد با هدف افزایش مقاومت مکانیکی، بهبود کارایی بتن، کاهش زمان گیرش، و اصلاح برخی از خصوصیات عملکردی سیمان به ترکیب اصلی افزوده میشوند.

افزودنیها بسته به ماهیت و نقش عملکردی خود، به دو گروه کلی افزودنیهای شیمیایی و افزودنیهای معدنی تقسیم میگردند که هر یک در ارتقای کیفیت و دوام سیمان تأثیر بسزایی دارند.

انتخاب نوع و مقدار مواد افزودنی بر اساس نوع سیمان تولیدی و نیازهای فنی هر پروژه انجام میگیرد. بهکارگیری صحیح این مواد میتواند موجب افزایش بهرهوری فرآیند تولید و در نتیجه صرفهجویی قابلتوجه در مصرف انرژی و کاهش هزینههای تولید گردد.

افزودنیها بسته به ویژگی و نقش عملکردی خود، ممکن است در مراحل مختلف تولید سیمان—از جمله در فرآیند اختلاط مواد اولیه یا مرحلهی خنکسازی کلینکر—مورد استفاده قرار گیرند تا خواص نهایی سیمان به سطح مطلوب فنی و کیفی برسد.

- آسیاب کردن در فرآیند تولید سیمان

این مرحله با افزایش سطح تماس ذرات، واکنشپذیری ترکیبات سیمانی را بهطور چشمگیری بهبود میبخشد. از طریق آسیاب دقیق و کنترلشده، کیفیت، یکنواختی و نرمی سیمان به سطح مطلوب میرسد و ویژگیهای فیزیکی و شیمیایی مورد نظر حاصل میگردد.

در این فرآیند، بسته به نوع کارخانه و ظرفیت تولید، از انواع آسیابها نظیر آسیابهای گلولهای، غلتکی یا هیدرولیکی استفاده میشود. در نهایت، محصول نهایی حاصل از این مرحله، سیمانی است با مشخصات فنی و عملکردی استاندارد که آمادهی بستهبندی و عرضه به بازار است.

- بسته بندی و نگهداری در فرآیند تولید سیمان

بستهبندی سیمان معمولاً در کیسههای کاغذی چندلایه یا کیسههای پلاستیکی مقاوم انجام میگیرد تا از نفوذ رطوبت و آلودگی جلوگیری شود. پس از بستهبندی، سیمان باید در انبارهایی خشک، خنک و دارای تهویهی مناسب نگهداری گردد و از تماس آن با رطوبت، حرارت مستقیم و مواد شیمیایی ناسازگار پیشگیری شود. رعایت این شرایط، نقش مؤثری در حفظ کیفیت، دوام و ماندگاری سیمان دارد.

استانداردسازی فرآیند بستهبندی و نگهداری، تضمینکنندهی پایداری ویژگیهای فیزیکی و شیمیایی محصول نهایی است و از افت کیفیت در مراحل ذخیرهسازی و حملونقل جلوگیری میکند.

انواع روشهای فرآیند تولید سیمان

روشهای مختلف تولید سیمان را میتوان به طورکلی به دو دسته اصلی تقسیم کرد:

- روش خشک

- روش تر

انتخاب هر یک از این روشها وابسته به مجموعهای از عوامل از جمله ماهیت و ترکیب مواد اولیه، ظرفیت و مقیاس تولید، هزینههای اجرایی و انرژی، و همچنین نیازها و شرایط بازار مصرف است. در واقع، تعیین روش تولید مناسب، نقش مهمی در بهینهسازی فرآیند، ارتقای کیفیت محصول و کاهش هزینههای نهایی تولید ایفا میکند.

روش خشک در فرآیند تولید سیمان

در روش خشک تولید سیمان، مواد اولیه شامل سنگ آهک، خاک رس و سایر افزودنیهای معدنی پس از آسیاب و همگنسازی، بهصورت خشک با یکدیگر مخلوط میشوند. این ترکیب سپس وارد کورههای دوار شده و در دمایی حدود ۱۴۵۰ درجهی سانتیگراد حرارت میبیند تا واکنشهای شیمیایی لازم برای تشکیل کلینکر انجام گیرد.

روش خشک خود شامل دو زیرشاخهی اصلی است:

-

روش خشک مستقیم – در این شیوه، مواد اولیه بدون افزودن رطوبت و بهصورت کاملاً خشک وارد کوره میشوند.

-

روش نیمهخشک – در این روش، بخشی از مواد اولیه دارای مقدار محدودی رطوبت است و به شکل گلولههای نیمهخشک یا دانههای فشردهشده به درون کوره تغذیه میشود.

کاربرد روش خشک به دلیل مصرف انرژی کمتر و بازده بالاتر حرارتی، در صنایع مدرن تولید سیمان رواج بیشتری یافته است.

روش تر در فرآیند تولید سیمان

در روش تر تولید سیمان، مواد اولیه نظیر سنگ آهک و خاک رس پس از خردایش اولیه، با مقدار قابلتوجهی آب مخلوط میشوند تا خمیری یکنواخت و روان حاصل گردد. این خمیر سپس بهطور مستقیم به کورهی دوار منتقل شده و در دمای بالا حرارت میبیند تا فرآیندهای شیمیایی لازم برای تشکیل کلینکر انجام شود.

هرچند این روش از نظر سادگی فرآیند اختلاط و یکنواختی ترکیب مواد دارای مزایایی است، اما به دلیل مصرف بالای انرژی حرارتی برای تبخیر آب موجود در خمیر، در مقایسه با روش خشک از بازدهی کمتری برخوردار است. در نتیجه، امروزه استفاده از روش تر عمدتاً در واحدهایی که مواد اولیه دارای رطوبت طبیعی بالا هستند، توجیهپذیر میباشد.

ترکیب مواد معدنی در مراحل تولید سیمان

ترکیب مواد معدنی در فرآیند تولید سیمان نقشی بنیادین در تعیین ویژگیها و کیفیت محصول نهایی دارد. این ترکیب اساساً بر پایهی دو مادهی اصلی، یعنی سنگ آهک (بهعنوان منبع کربنات کلسیم) و خاک رس (حاوی ترکیبات آلومینیوم و سیلیکات)، استوار است. با این حال، نسبت اختلاط دقیق این مواد عامل تعیینکنندهی نوع و خواص سیمان تولیدی به شمار میرود.

علاوه بر این مواد اصلی، در مراحل مختلف تولید سیمان ممکن است افزودنیهای معدنی یا شیمیایی نیز به ترکیب مواد اولیه افزوده شوند تا خواص فیزیکی و شیمیایی سیمان بهبود یابد. این افزودنیها بسته به نوع سیمان و هدف تولید، میتوانند موجب افزایش مقاومت، بهبود کارایی، تنظیم زمان گیرش یا ارتقای دوام بتن شوند.

در ادامه، مهمترین افزودنیهای مورد استفاده در فرآیند تولید سیمان معرفی میگردند.

- گیس: نوعی سنگ آهک منیزیم دار

- مواد معدنی دیگر: گچ

- مواد صنعتی: سرباره های فولادی

ترکیب شیمیایی سیمان در مراحل تولید سیمان

در نهایت، پس از پخت در کوره، ترکیب مواد معدنی در سیمان به صورت ترکیبات شیمیایی مانند:

| ترکیب شیمیایی | ویژگی |

| سیلیکات های کلسیم | استحکام و دوام سیمان |

| آلومینات های کلسیم | واکنش های هیدراتاسیون اولیه و استحکام اولیه |

| آلومینات های منیزیم و فریک | نقش های ثانویه در واکنش های هیدراتاسیون |

| سولفات های کلسیم | موجود در ترکیب سیمان وباعث اثر گذاری در خواص آن |

اهمیت ترکیب دقیق مواد اولیه در فرآیند تولید سیمان در تأثیر مستقیم آن بر کیفیت، استحکام، دوام و رفتار فیزیکی و شیمیایی محصول نهایی نهفته است. هرگونه تغییر در نسبت اختلاط سنگ آهک، خاک رس و مواد افزودنی میتواند منجر به تولید انواع گوناگون سیمان با ویژگیها و عملکردهای متفاوت گردد.

بدین ترتیب، کنترل دقیق ترکیب مواد اولیه از مراحل اساسی در تولید سیمان محسوب میشود؛ زیرا این امر تضمینکنندهی پایداری کیفیت، یکنواختی محصول و انطباق آن با استانداردهای فنی و مهندسی است.

چگونگی تضمین کیفیت سیمان توسط سازندگان

تولیدکنندگان سیمان میتوانند با بهرهگیری از مواد اولیهی باکیفیت و انجام آزمایشهای منظم و دقیق بر روی مواد خام، محصولات نهایی و مراحل مختلف تولید، سطح کیفی سیمان را بهطور مؤثری ارتقا دهند.

علاوه بر این، استفاده از سامانههای کنترل کیفیت پیشرفته و اجرای فرآیندهای بهینهسازی مستمر به شناسایی و اصلاح نواقص احتمالی در خطوط تولید کمک میکند.

همچنین، تولیدکنندگان موظفاند بهمنظور اطمینان از تطابق ویژگیها و عملکرد سیمان با استانداردهای ملی و بینالمللی، نسبت به دریافت و نگهداری گواهینامههای معتبر کیفیت محصول اقدام نمایند. این رویکرد، نهتنها اعتماد مصرفکنندگان را افزایش میدهد، بلکه موجب پایداری جایگاه صنعتی و رقابتپذیری برند تولیدکننده نیز میشود.

سیمان پرتلند چگونه ساخته می شود؟

فرآیند تولید سیمان پرتلند با آسیابکردن کلینکر، مادهای دانهای و سخت، آغاز میشود. کلینکر از حرارتدادن مخلوطی از سنگ آهک و خاک رس در دمایی حدود ۱۴۵۰ درجهی سانتیگراد به دست میآید. پس از آن، کلینکر تولیدشده با مقدار کنترلشدهای از گچ ترکیب و مجدداً آسیاب میشود تا پودری نرم و یکنواخت حاصل گردد.

ترکیب شیمیایی مواد اولیه و شرایط دقیق فرآیند حرارتدهی، دو عامل تعیینکننده در شکلگیری نوع و ویژگیهای فیزیکی و مکانیکی سیمان پرتلند نهایی به شمار میروند. در پایان این فرآیند، سیمان تولیدی در کیسههای مقاوم یا بهصورت فلهای بستهبندی و به بازار مصرف عرضه میگردد.

پس از طی تمامی مراحل از استخراج مواد اولیه تا پخت و آسیاب کلینکر، محصول نهایی آماده مصرف در صنعت ساختوساز است. این مادهی بنیادی با ترکیبشدن با آب و سنگدانهها، واکنش هیدراسیون را آغاز میکند و به تدریج به جسمی سخت و مقاوم تبدیل میشود.

بدینترتیب، سیمان پرتلند نقشی حیاتی در استحکام، دوام و پایداری سازههای بتنی ایفا میکند و به عنوان شالودهای استوار برای توسعهی معماری و تمدن معاصر شناخته میشود. استفادهی صحیح از این ماده، مطابق با استانداردهای فنی و آییننامههای ساختوساز، تضمینکنندهی کیفیت و دوام بلندمدت بناها خواهد بود.

نظرات کاربران